Vorteile innovativer FGL-Dehnungssensoren

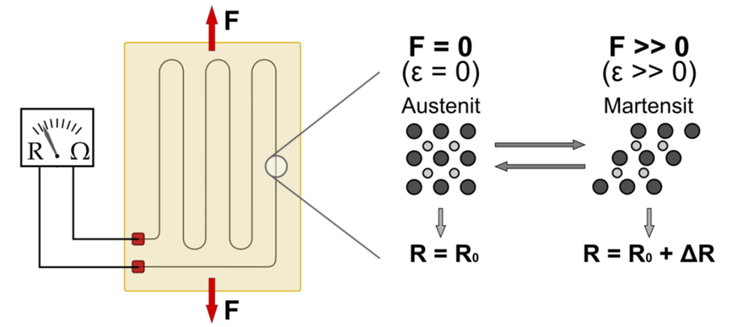

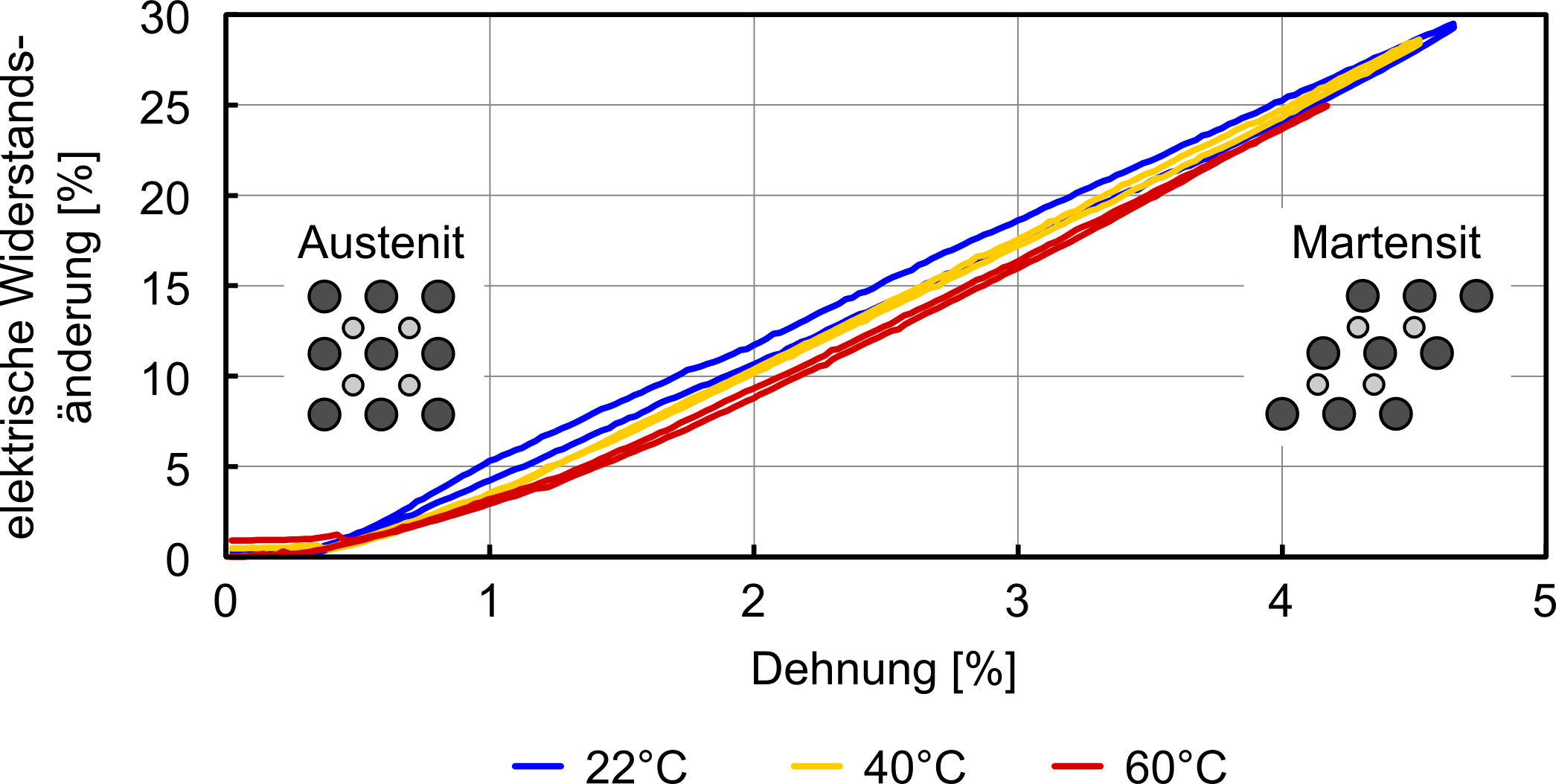

Große elastische Dehnbarkeit aufgrund der spannungsinduzierten Phasenumwandlung

- max. wiederholbare Dehnung: 8 % (80.000 µm/m)

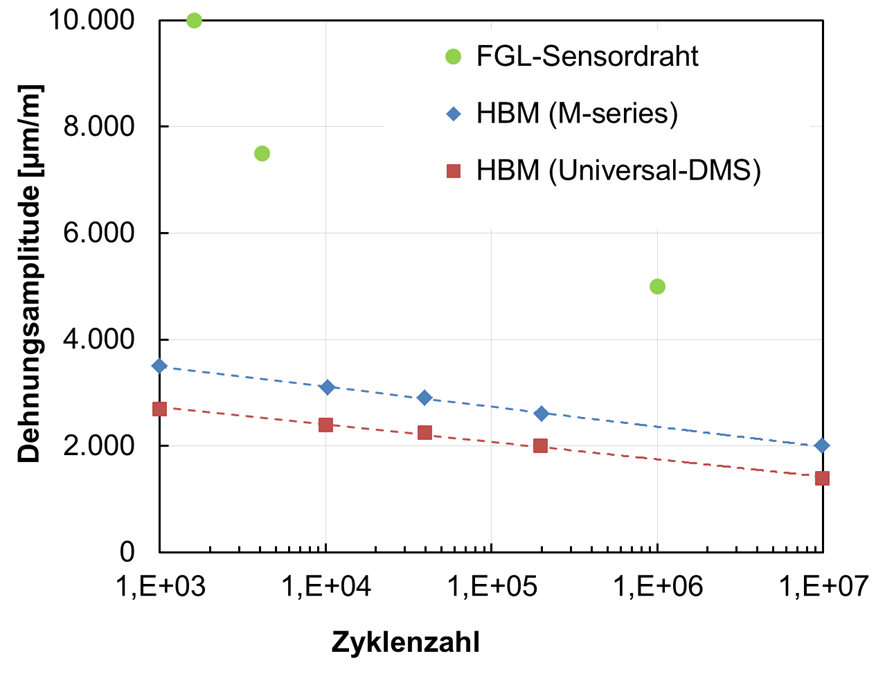

- Nachweis für 106 Lastwechsel bei 1 % (10.000 µm/m) Dehnung

- geringer Nullpunktdrift (unter 200 µm/m bei 0,5 % Dehnung und nach 106 Lastwechseln)

- ermittelter min. k-Faktor: 5 (deutlich besser als bei vielen anderen DMS-Werkstoffen)

- Querempfindlichkeit (GFK): -0,09

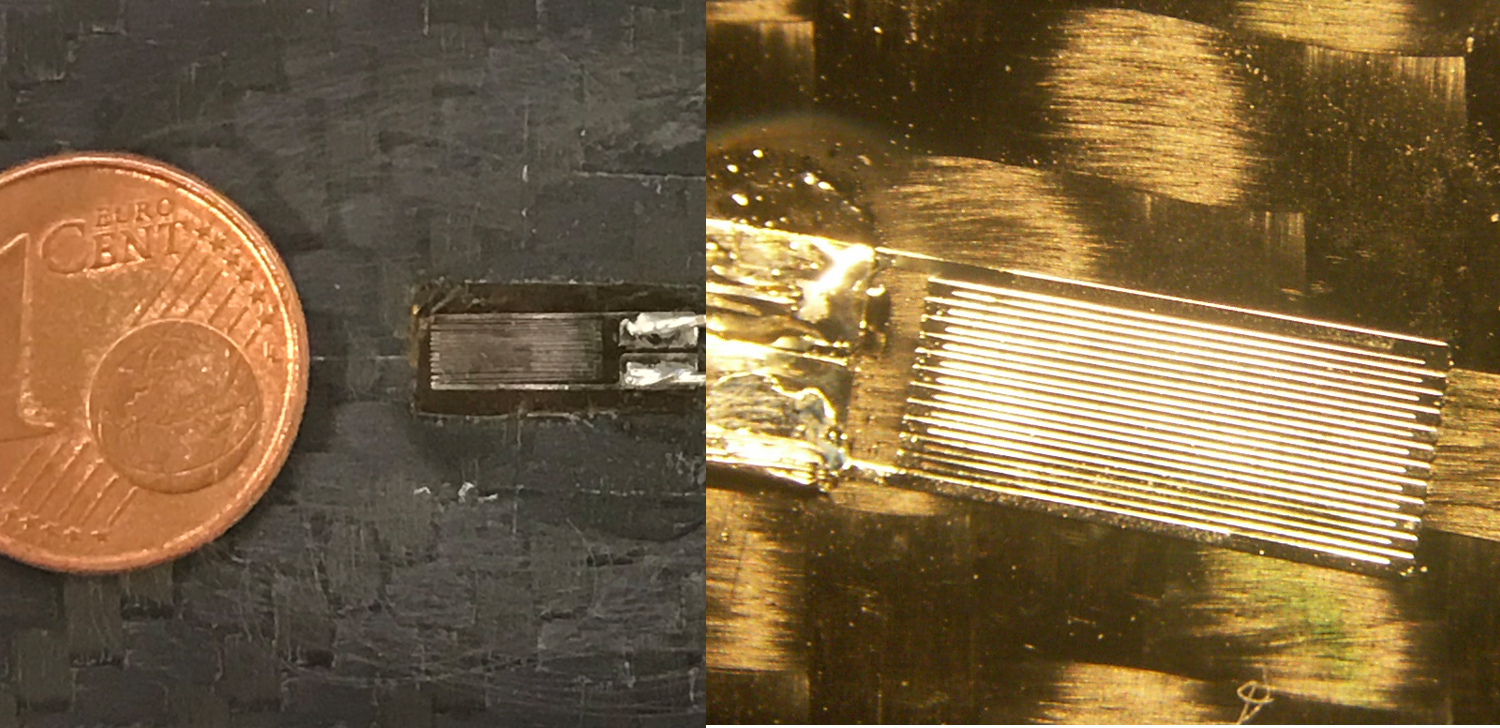

Einfache Sensor-Integration in Kunststoff- und Faserverbunde

- Einbettung der Sensorstruktur durch Spritzgießen, beim Laminieren sowie beim Infiltrieren

Geringe thermische Drift im Vergleich zu Kohlenstofffasern

Einfache Messwertaufnahme durch elektrische Widerstandsänderung

Sehr hohe Lebensdauer